リサイクル素材が

当たり前に流通する社会へ

3Dプリンターだからできること

リサイクル素材が

当たり前に流通する社会へ

3Dプリンターだからできること

「ものづくり大国」と言われるほど、製造業は日本経済を長年支えてきました。

そのなかで、大量に使われてきた素材がプラスチック。周囲を見渡してみると、いかに私たちの生活がプラスチック製のもので溢れているか、気づくと思います。

もう使わないもの、お店で売れ残ったもの、製造過程でボツになったもの…。安く気軽に手に取ることができる一方、大量生産・大量消費のビジネスモデルのなかで、いろいろなところで廃棄プラスチックが生み出され続けていることは、容易に想像できると思います。

廃棄プラスチックを再利用し、リサイクル材として世の中に普及させていくにはどうしたらいいのか。

大量生産ではないものづくりの価値を、世の中に伝えていくために何ができるか。

それらの解として、Additive Manufacturing(積層造形)、いわゆる3Dプリンターでのものづくりを提案しているのが、株式会社Extra Boldです。

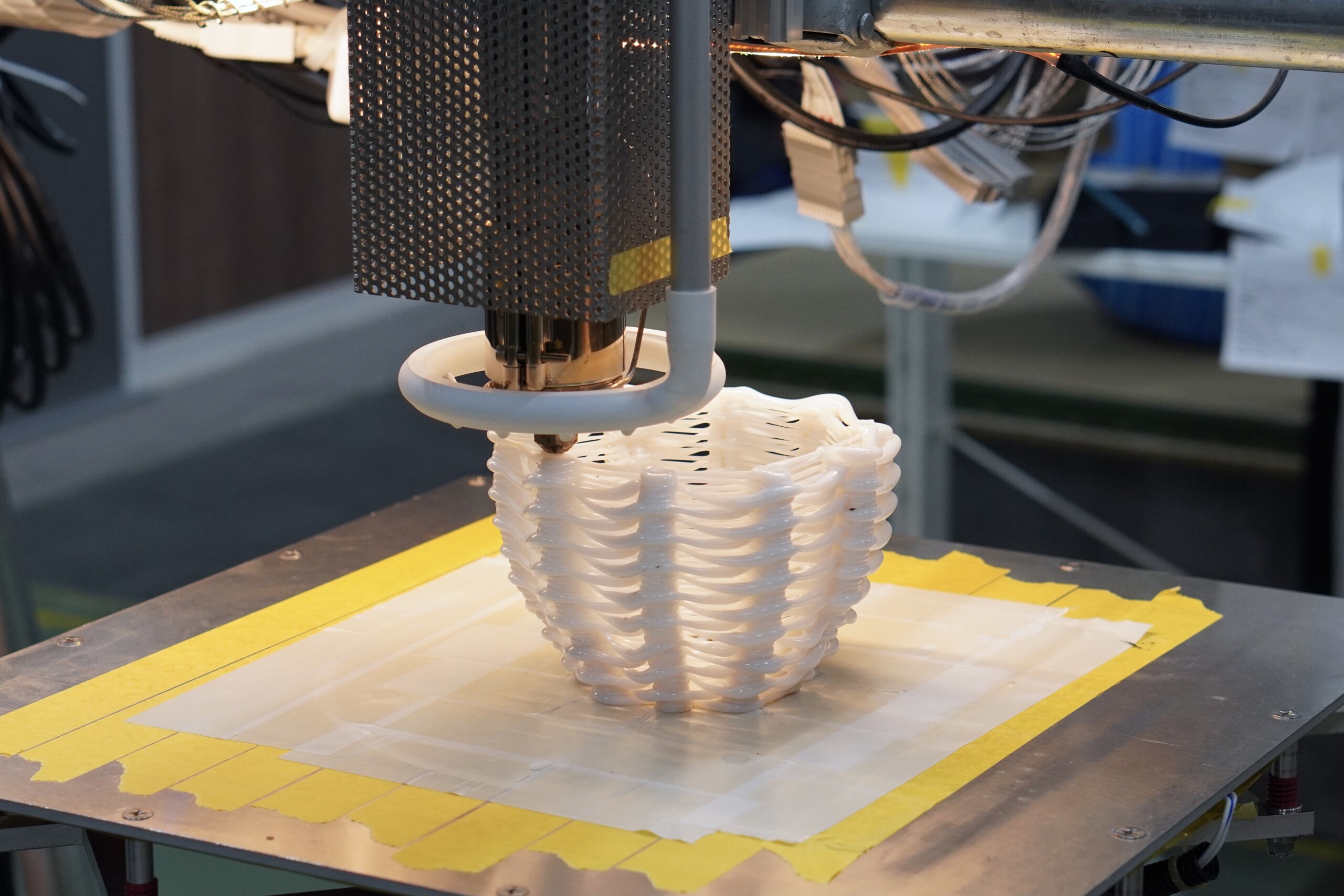

データに基づき、樹脂を一層ずつ重ねて立体物をつくる3Dプリンター。製造効率の面から大量生産にはあまり向かないものの、金型などの初期投資がいらないため、少量多品種やオーダーメイド品の製造には適しています。

Extra Boldは、その特性を活かしたうえで、リサイクル材料を使用して成形できる3Dプリンターを開発しました。

「自分たちは、バイオプラスチックやリサイクル推進の事業をしている会社。プリンターの会社ではないんです」

そう話すのは、代表の原さん。未来のものづくりへの新たな道筋となるような、彼らの取り組みを紹介します。

3Dプリント領域への挑戦、可能性と課題

もともとは、金型に樹脂を流し込む射出成形や、切削加工に使われる工作機械のソフトウェア(3DCAD/CAMソフト)開発者だった原さん。

積層というまったく異なる手法をとる3Dプリンターは、競合とも言えるものだった。

そんな3Dプリンターに最初に可能性を感じたのは、1990年代。理化学研究所で切削加工と積層造形の研究チームと交流していたときのこと。

「成形用の金型は高額なので、通常は一度つくったら、製品を数千〜数万個生産しないと採算が取れません。一方、3Dプリンターはデータさえあれば成形が可能。小ロットの製造や、その人にぴったりのカスタマイズ品をつくりたい場合、圧倒的に3Dプリンターが有利だと思いました」

その後、原さんは、3Dプリンターの販売・コンサルタントの仕事に取り組みはじめる。日本国内で3Dプリンターが話題にのぼる以前の話だった。

そのなかで、少しずつ違和感を覚えはじめる。

「従来の3Dプリンターは輸入品しかなくて、使用上の制限が多いんです。雑貨のような小さなものしかつくれないわりに、成形に時間がかかる。保守サービスも不安だし、実際の製造現場で導入するのはむずかしいと感じました」

「何より、一番の課題は3Dプリンター専用の樹脂しか使えないこと。それなのに、生み出されるものは長く使えるものでもない。なんだか、ゴミを生み出しているようにも感じてしまいました」

製造現場の廃棄プラスチックを新たな材料へ

長年、製造機械にまつわる仕事をするなかで、ものづくりの現場を数多く見てきた原さん。

試作品や不良品など、廃棄プラスチックの処分に苦労する工場とも数多く出会ってきた。

「産業廃棄物ってお金を出して引き取ってもらう必要があるので、コストがかかります。お客さんの悩みを聞くことも多かったですね。この問題を解決したいという想いが、今の取り組みの原点でもあります」

「切削加工だったら、製造数が増えればそのぶんゴミも増えることになる。こういった、生産現場で出る廃プラをリサイクルできるだけで、石油由来のプラスチックゴミは相当減るだろうなと。もう20年くらい前から考えていたことです」

現状、廃棄プラスチックのマテリアルリサイクルはあまり進んでいない。

その理由のひとつに、製造現場での扱いにくさがある。

リサイクル材はそもそもの金額が高い上に、通常の材料と性質が異なるため、試作での条件出しなどにかかる時間と手間が大きい。効率を重視する現場ではあまり好まれないケースも多い。

実際に使用していたとしても、新品の材料に若干混ぜ込む程度にとどまることが多いそう。

「従来の金型成形や小型の3Dプリンターだと、厄介な材料は扱いづらくて量産できないんですよね。だから使用量が増えなくて、市場に流通していかない。これを解決するには、自分で機械をつくるしかないと。それで資金調達して、大型の3Dプリンターを開発しました」

リサイクル材も出力可能。大型3Dプリンターを独自開発

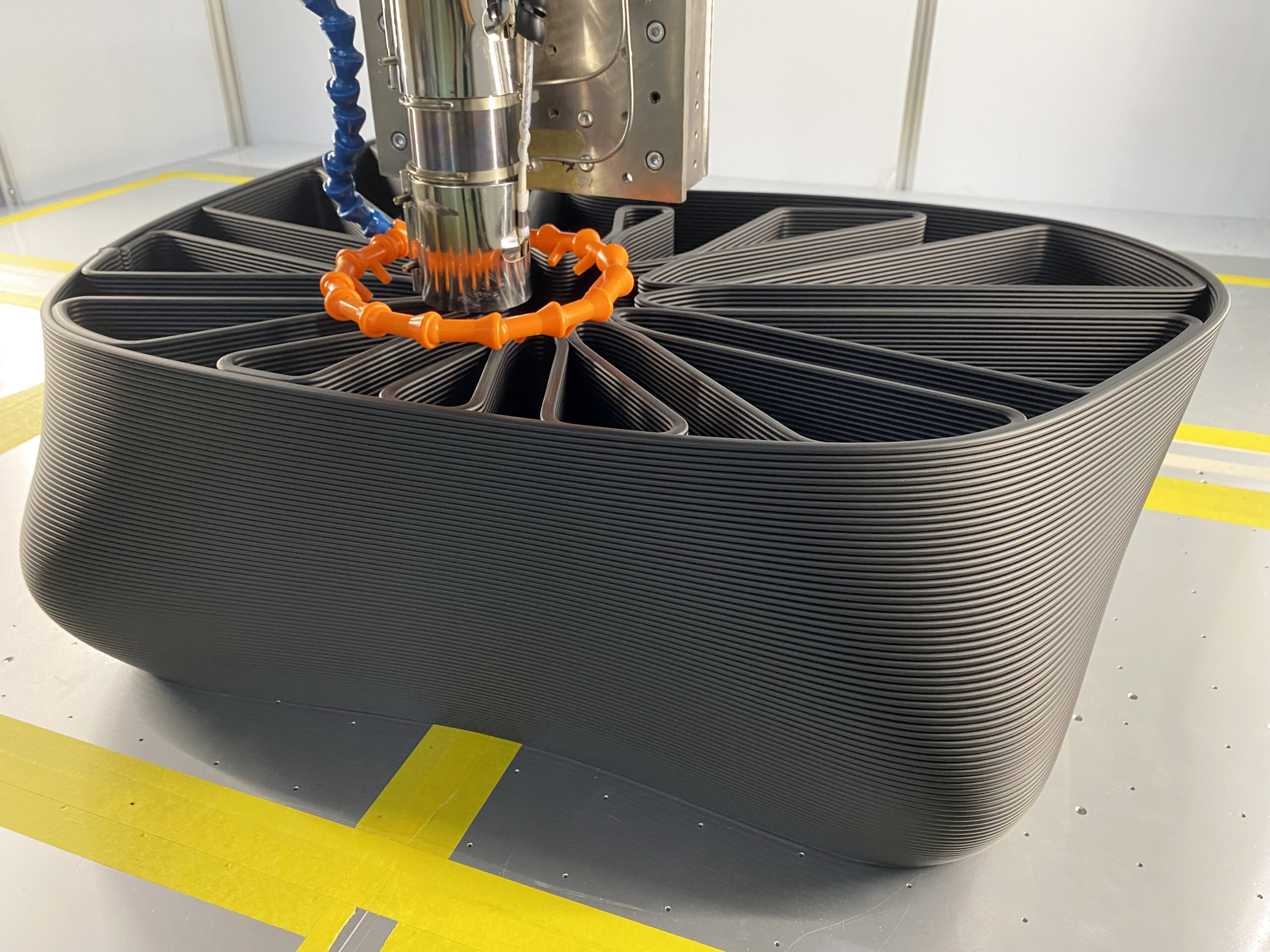

Extra Boldが開発したのが、大型の3Dプリンター「EXF-12」。専用の材料しか使用できない従来のプリンターに対し、リサイクル材をはじめ、加熱によって液化する熱可塑性樹脂であれば、あらゆる素材で成形可能。

工場の廃棄品に限らず、家庭で不要になった小物やおもちゃなどのプラスチック製品を粉砕し、ペレット状にして、プリンターの材料として再生することができる。

Extra Boldでも、社内にプラスチックの粉砕機や、粉砕したプラスチックを再度ペレット加工するリペレッターなどを完備し、自分たちが排出するプラスチックゴミはすべてリサイクル。10回ほどはペレットにして再活用できるという。

社会に浸透させていきたい循環のかたちを、まずは自分たちで実践している。

また、樹脂の吐出量が多いので、従来の3Dプリンターと比較すると成形スピードが早く、強度が出せることも特徴。

製造業で使用できる工業用グレードの3Dプリンターとして、世界で初めて認められている。

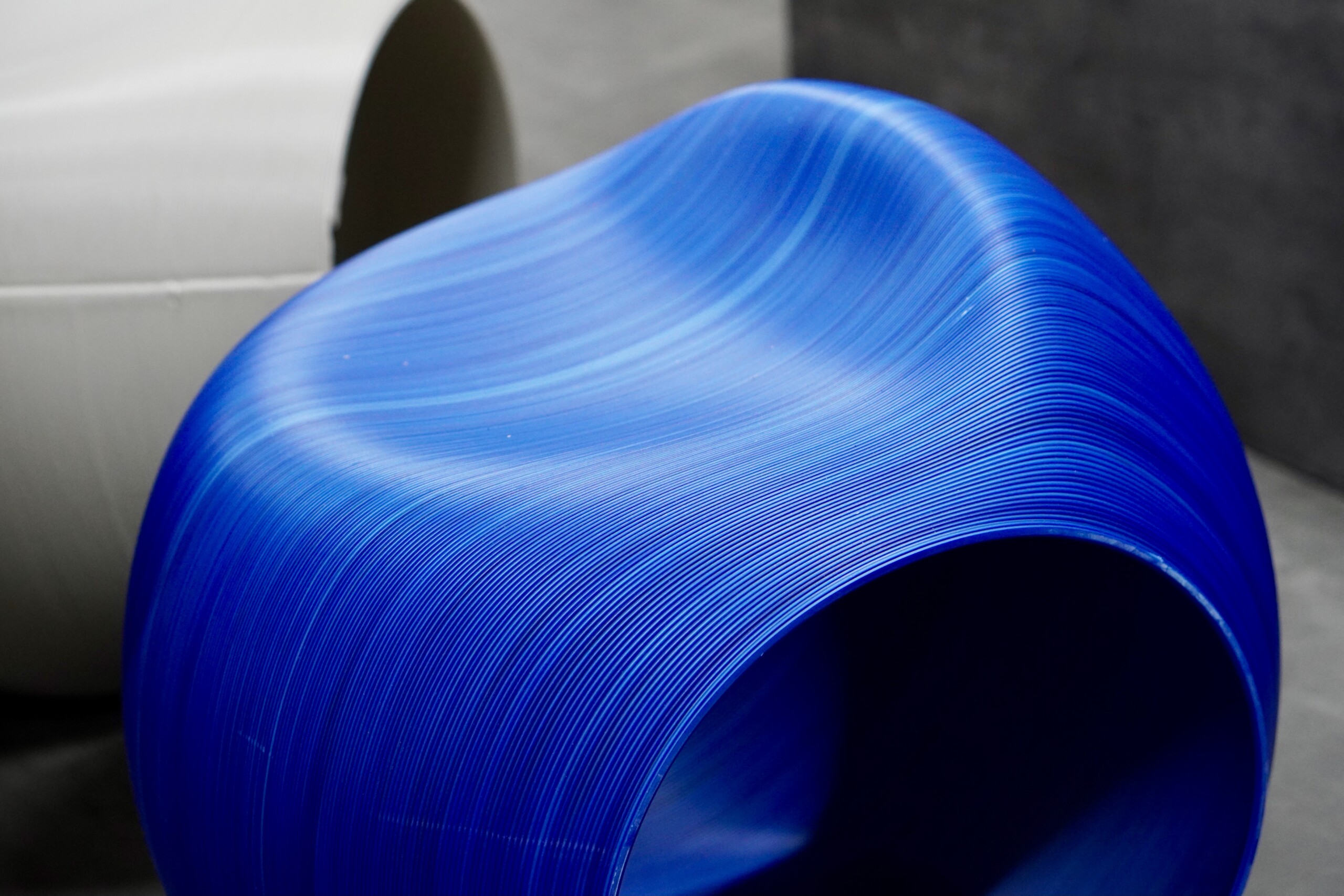

50cm以上の大型のものを成形することができ、ロープーウェイのシートや内装材、オーダーメイドの椅子、自動車パーツの試作などで実際に使われている。

これからは、建築建材への利用も増やしていきたい。

「鉄筋コンクリートの鉄筋代わりに、廃プラを使った構造体を中に入れると、軽くて強度も高いものがつくれるんです。鉄のように錆びないぶん、寿命がこちらのほうが長いのでは、という研究もヨーロッパで進んでいる」

「こういうものが普及したら、かなり廃プラの再利用率が上がると思っています。たとえば航空機や風力発電のプロペラに使われるカーボン素材。繊維が長いから普通はリサイクルできないんけど、うちのプリンターなら使うことができます」

とはいえ、なんでも3Dプリンターでつくろうとするのは合理的ではない、と原さん。

安定して効率的に製造できる、従来の金型設計のほうが向いている量産もある。それぞれの得意分野をうまく組み合わせることで、無理なくリサイクル素材を社会に普及させていくことにつながる。

ストーリーのある素材を使いたい

「安ければ安いほどいい。高品質なものを低コストでつくる。これを正義としてきたのが、これまでの日本の製造業の考え方です。でも、このまま進めば、日本は生き残っていけない。見直すタイミングが来ていると思っていて」

「日本のものづくりが生き残る道のひとつとして、材料にまでストーリーを盛り込んだものづくりを普及させていきたいと思っています」

たとえば、Extra Bold が協力している「HONOKA」というデザインチーム。彼らは、使い終えた畳や廃棄される原料の井草を粉砕し、リサイクル樹脂と混ぜ合わせ、スツールやランプシェードなどの家具をつくっている。

彼らの作品は、イタリアの「ミラノサローネ国際家具見本市2023」の12回サローネサテリテ・アワードでグランプリも受賞した。

「たとえば、ブランド米みたいなイメージで、こういう製品に使った材料を売っていきたい。既存の3Dプリンターに付け替えられるプリントヘッドも開発していて。それとソフトウェアと、ストーリーのあるリサイクル材料をセットで販売できたら、普及できる可能性は高くなるんじゃないかな」

今後も、さまざまなクリエイターとコラボレーションして、魅力的なプロダクトを生み出し、発信力を高めていきたい。

「ストーリーがしっかりしているものは共感を呼びやすい。そこから、社会実装を進めていけたらと思います。ブランドが、製品だけでなくて材料としても流通していくと、バイオプラやリサイクルプラを身近に使うことが促進されていくんじゃないかと思っています」

たしかに、自分がものを買うときも、つくり手や背景のストーリーに惹かれることが多い。社会のなかでも、そんなふうに考える人が増えていると感じる。

必要なものを消費的に入手するだけではなく、共感したものに価値を見出していく。これからの時代の購買のかたちと、リサイクル素材でのものづくりはきっと相性がいいはずだ。

クリエイティブな人材がものづくりの未来をつくる

「最も重要なのはプリンターの技術と同時に人」と話す、原さん。

Extra Boldは、学生や副業の社会人が気軽に研究や試作に使えるものづくりの実験場として、会費制の「BOLD GYM」を運営。無料で機械を解放していて、先ほどのHONOKAも、ここを拠点に活動していた。

「デジタルネイティブなものづくり人材やクリエイティブ人材が増えないと、社会実装されていかない。だからこそ、人にフォーカスした取り組みを続けています」

最近は、より扱いやすい、ロボットアームを組み合わせた中型のプリンターも新たに開発。

アップサイクルをもっと身近に感じてもらえるよう、工房を一般に開放することも検討している。

「たとえば、子どもが小さいころに使っていた思い出のおもちゃを、リサイクルして別のものにするとか。一般家庭の人もきっとやってみたいと思うんです。誰かに譲るだけじゃなくて、自分でリサイクルして、思い出の品々の遺伝子をつないでいく。そういう方法が選べたら、生活も豊かになるんじゃないかな」

「自分の手でものづくりをすることを促進していきたい。今の大量生産の形に正直ちょっと飽きているんで。自分でつくって売ってみるとか、そういう流れに世界を変えていきたいですね」

どのようにして社会に、リサイクル素材や新しいものづくりの形を浸透させていくか。原さんのお話は、一貫してそのテーマに通じていました。

特別な取り組みとしてではなく、日々当たり前に循環素材が使われる社会に向かって進んでいく。

その姿勢は、つくる側に限らず、使う側のものとの関わり方にも、新たな提言になっていくはずです。

ものづくりを持続可能にするために。未来を見据えた本気の取り組みがはじまっています。