柔らかく、硬いフェルトの魅力

何かの代わりじゃない

この素材を社会に広めたい

柔らかく、硬いフェルトの魅力

何かの代わりじゃない

この素材を社会に広めたい

大手企業主導の、大量生産が前提のシステム化されたものづくり。日本経済を支え、わたしたちの生活に利便性をもたらしてきました。

一方ここ数年、手触りを重視した、小規模なものづくりの価値が見直されています。

お客さんの顔がちゃんと見える範囲で、納得のいくものをつくる。

株式会社アボード(abode)が行うのは、そんなものづくり。オーダーメイドの家具や什器など、直接お客さんと対話をして、リクエストに応えるものを提供してきました。

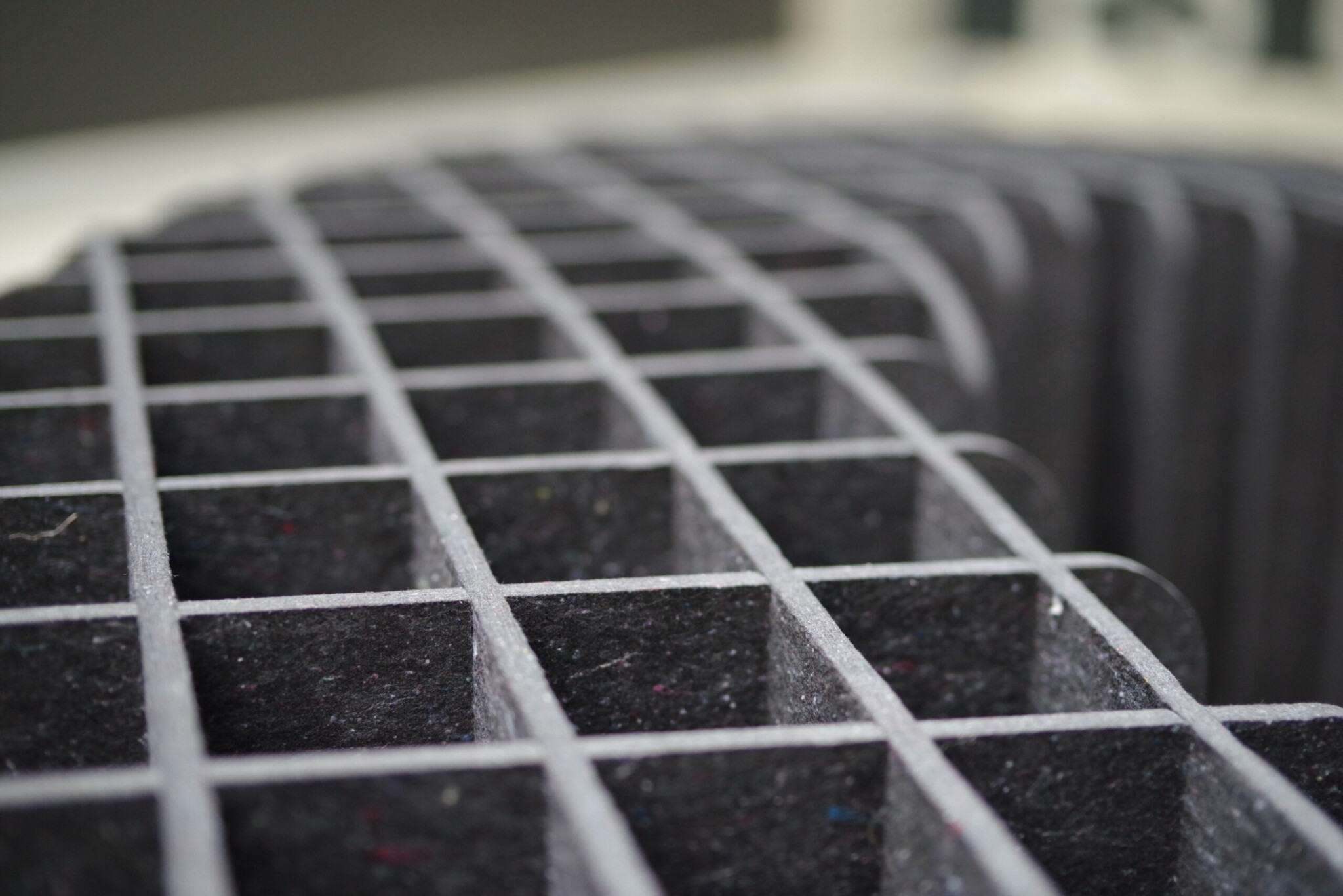

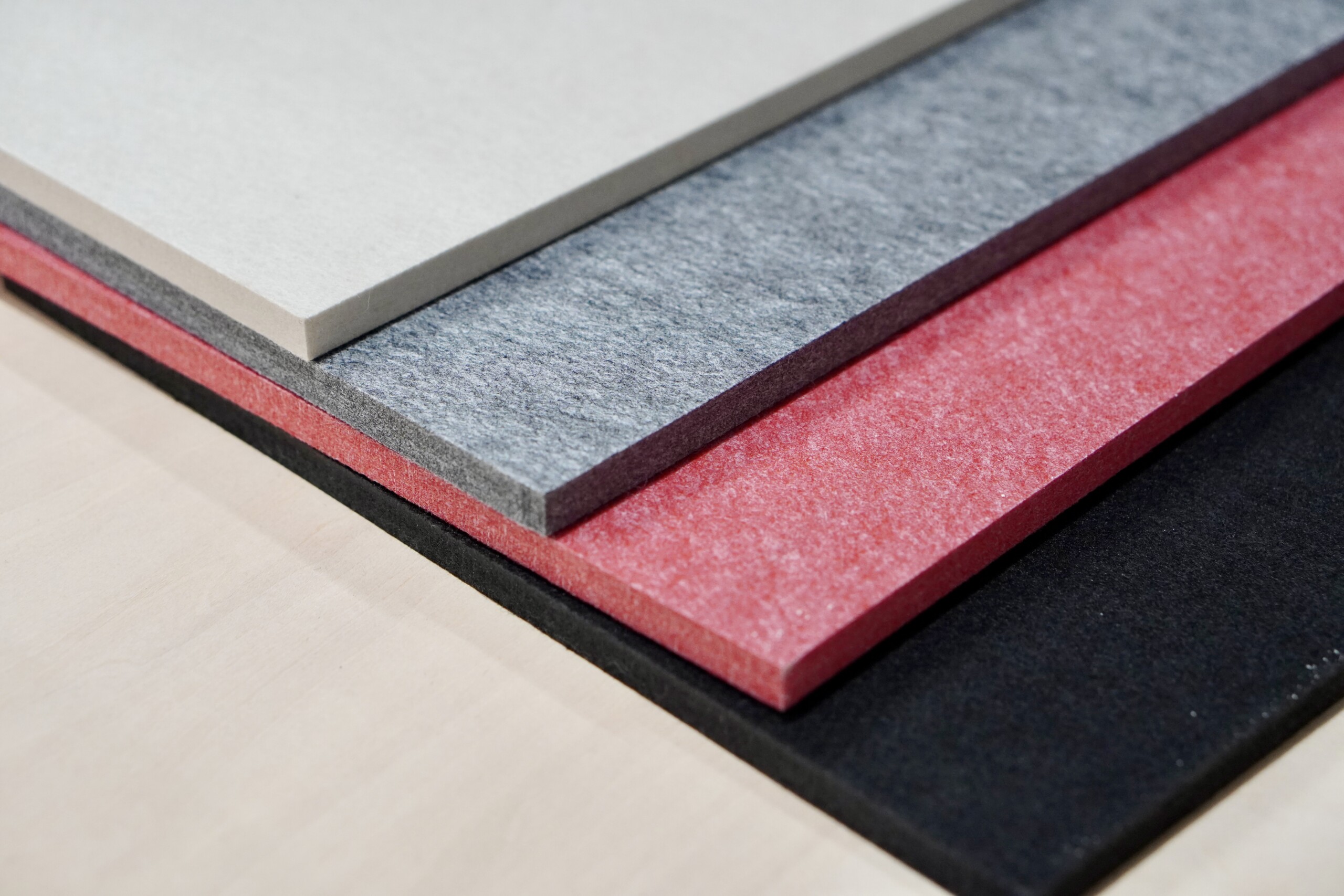

扱っている素材は、再生PET繊維を混入した、フェルト素材のボード「FEELT BOAD」。

表面にフェルトの柔らかな手触りを残しながら、家具などにも使える硬さと強度が特徴。組み立てや解体も簡単に行うことができます。

単にリサイクル素材だからではなく、この素材ならではの魅力を感じて選んでほしい。そんな想いを持って活動するのが、abodeの吉田さんです。

原点にあるのは、素材への探求心

「もともと私は家具メーカーに新卒で入りました。広くなんでも教えていただける会社で、家具のデザインや、工場の量産機械の扱い方、営業など、在籍していた8年ほどで、全般を一から学ばせてもらいました。その知識と経験をもとに、2008年に独立して、今15年目です」

木工家具を中心に、照明など、住空間を彩るものづくりに取り組んできた吉田さん。

そのほか、ものづくりへの探究心から素材の開発にも取り組む。

2009年には、ジーンズ工場から出る裁断ハギレを活用した新素材を、大学と共同で開発。一度ハギレをクラッシュし、樹脂を混ぜてホットプレスすることで完成する硬いボードは、abodeのスツールなどに取り入れられ、量産化している。

その経験が、現在のFEELT BOADの展開にもつながっている。

「もともとこのFEELT BOADは、別の2名のデザイナーがフェルト工場と一緒に開発したものです。フェルトの質感を残しながら、柔らかさも硬さもある素材をつくることで、新しいプロダクトができるんじゃないかと。量産して世の中に流通させていく過程で、うちが引き継がないかと声をかけてもらいました」

FEELT BOADを製造しているのは、埼玉県のフェルト工場。この素材のためにわざわざ、新たな機械を導入してくれたという。

吉田さん自身は、どの部分に惹かれて事業を引き継ぐことになったのだろう。

「それまで使っていた木、鉄、アクリル。そういう素材とはまったく違う加工方法があるところがおもしろいと思いました。この素材だけのブランドとして広く展開していくイメージができたので、『feelt』という新ブランドを立ち上げています」

サステナブルと使い勝手の良さの両立

リサイクル素材だから、というだけでなく、唯一無二な素材そのものがつくり手を惹きつける、FEELT BOAD。

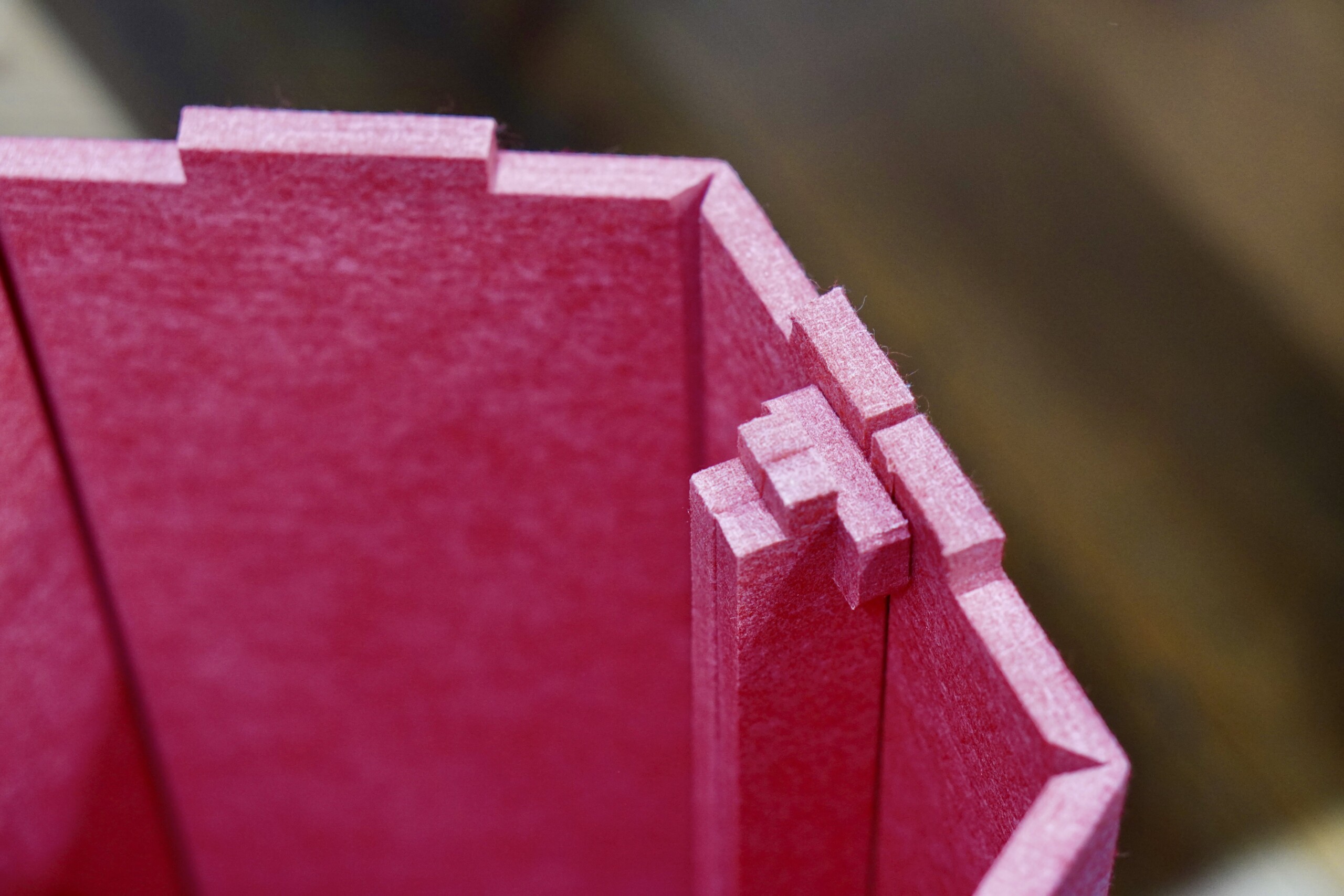

あらためて、自分が座らせてもらっているfeeltのスツールを見てみると、金具などは一切使われておらず、板から切り出したままの状態で組み上げられていることがわかる。段ボールでつくる組み立て式家具と同じような構造だという。

「本来、金具や接着剤を使わないと素材は組み上がりません。今まで家具をやってきたなかでは、ずっとそうでした。でもFEELT BOADは、単一素材でものづくりが完結する。これは強みだと思います」

単一素材だから、リサイクルもしやすい。また、素材にはPETのリサイクル繊維を混入。サステナブルな点に関心が集まり、ここ数年、さまざまな企業からの引き合いが増えている。

「この素材を自社プロダクトに使いたいだとか、自社で回収した衣料を混入して何かつくれないか、というお問い合わせが多いです」

最近では、北海道に拠点を置くプロ野球球団「北海道日本ハムファイターズ」の新球場に設置するベンチを製作。

選手やファンから衣料を回収し、そこからポリエステル繊維のみを取り出し、一から素材を製作。ポリエステル100%であるため、使い終わった後でも、再度リサイクルすることができるという。

「どのプロダクトも一度きりで終わりでなく、また再利用することを考えてつくれたらと思っています」

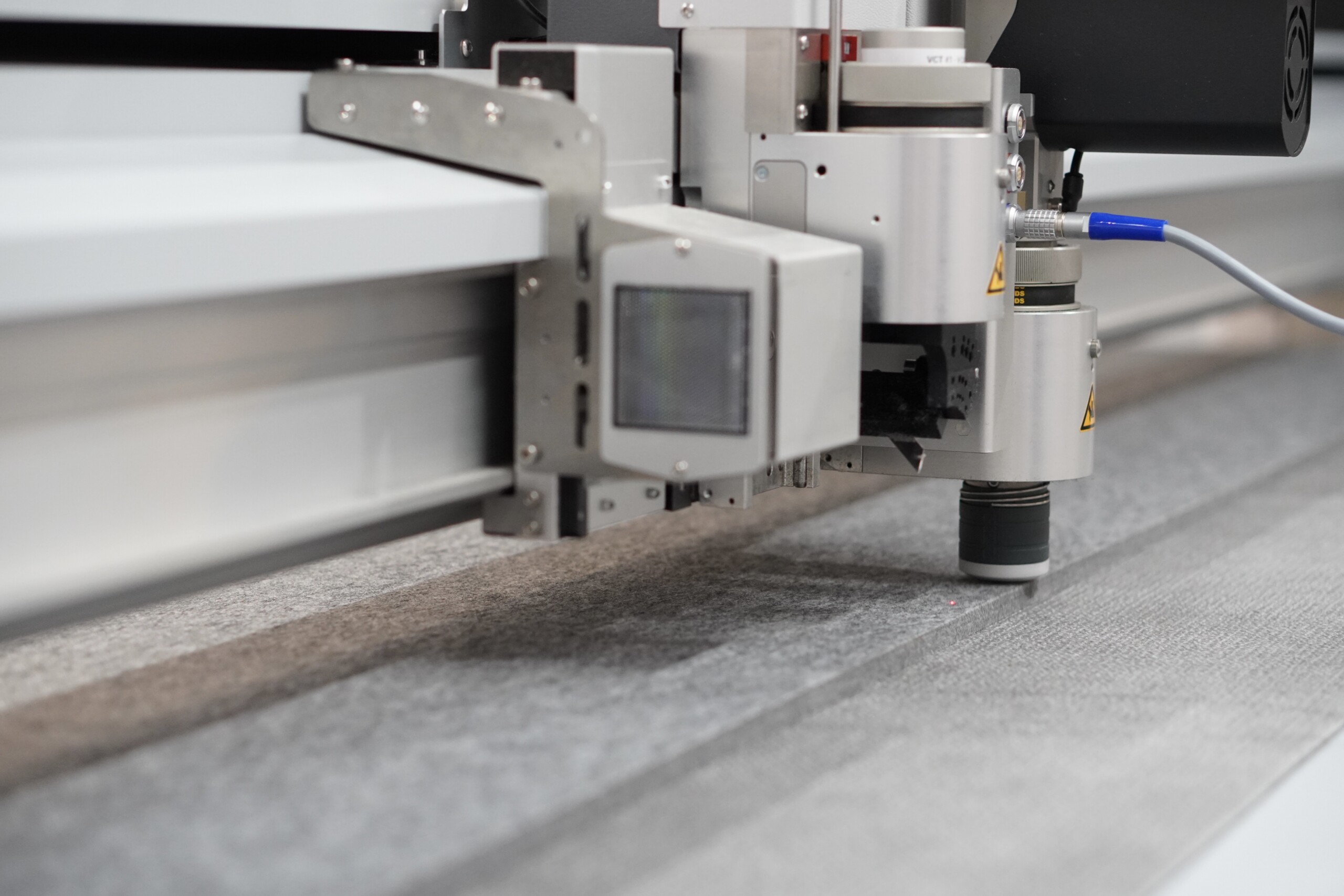

さらに、abodeはデータをもとに精密なカッティングができるCNCカッティングマシーンを導入。

以前は抜き型で加工していたものの、それだと型のぶんのコストがかかったり、製造後の微調整が難しかったりと、課題があった。

新たな機械では、カッティングデータを入れることで、一つのデザインで一個単位からでも、ものをつくることができる。

素材の厚みは1cm。そこに9mmの切れ込みを入れて、折り曲げる。通常、そこまで深い切り込みが入ると折れてしまう素材が大半だけれど、繊維が複雑に絡んでいるFEELT BOADは、滑らかに折り曲げることができる。

「そのまま切りっぱなしで使うことができるのもメリットです。ヤスリをかけたり塗装をしたりといった、二次加工が必要ない。さらに表面は柔らかいので傷がつきにくい。使い勝手の良さは、今までにない素材だと思います」

最近では、アクセサリーショップのディスプレイや、梱包に採用。オーダーメイドのジュエリーの形状を、毎回採寸し、それにぴったり合うボックスを製造することもある。

サステナブルでありながら、使い勝手もいいFEELT BOAD。

現在、吉田さんの元でのみ製造しているので、大量生産はできない。

「今は、一点ものをつくるようなクライアントワークが増えてきています。その場合、直接対話をして思い通りのものを形にできるほうがいい。少量で、お客さんのニーズに合ったものをつくっていくことに適した素材だと、ポジティブに捉えています」

この素材だからこその、ものづくりをしたい

不織布という構想上の特性として水を吸ってしまうこと、不燃耐性が弱いので建材としての利用は難しいという面もある。

「たとえば幼稚園で使うとなると、飲み物をこぼしてしまうケースも多々ある。撥水にしてほしいという依頼は多いです。水洗いはできるんですけど、繊維と繊維の隙間は拭いただけではきれいにならない」

また、防炎試験は後加工でクリアできているものの、不燃まで達成するのはむずかしいのが現状。

「撥水も不燃も、加工方法を変えることで達成はできます。でもそれをすると、表面が硬くフラットになり、フェルト感が損なわれてしまう。そうなったら、もうこの素材じゃなくてもいいんじゃないかって」

「この素材が一番適している用途、構造でものづくりをしたい。ほかの素材ではなくこの素材、FEELT BOADを使う意味を感じたいんです」

この素材を使う意味。

「たとえば、圧倒的にメリットがあるのは、展示会の什器。一枚のフラットな板から切り出しているので、輸送のときにはコンパクト。さらに、何度も使用できるので、その都度捨てる必要がない。展示会はすごくゴミが出るイベントなので、たとえば主催側がこの什器を推奨するだけで、かなりゴミが減らせる気がします」

吉田さんが強く願うのは、強みも弱みも正しく理解された上で、この素材がもっとも活きる使われ方をすること。

「最終的なアウトプットが一番いい形でできる取り組みをしていきたいです。無理やり使うのではなくて、一番適所でこの素材が使われること。まったく知名度がない素材なので、『もし知っていたら使ったのに』と思われるようなところに、どんどん発信していければと思っています」

循環が当たり前の世の中が理想

「もともとは再生素材というより、新素材という観点でこの素材に興味を持ちました。素材が新しいと、扱い方が変わって、そこから生まれるものも新しくなる。それが、もちろん再生素材であるのはいいことだと思いますし、使えるのであればどんどん使っていきたい」

昨今のSDGs等への関心の高まりは、なくなることはなくとも一過性なのでは、と懸念する吉田さん。だからこそabodeでは、再生素材という点だけに固執しないものづくりに向き合っていきたい。

「効率よくつくるとか、ゴミを出さないようにとか、ものづくりをする人はもともと考えていることだと思います。わざわざ声を大にしなくても、当たり前にそうなっている世の中だといいですよね」

「リサイクルすること、ゴミを減らすこと、ものを循環させること。別に誰かに言われなくても普通にやっている状態が、理想の世の中だと思うんです」

これから吉田さんは、どんな人たちとものづくりをしていきたいのだろう。

「インテリアを設計される方に、その1パーツとして使っていただけたら、特にうれしいですね。自分だけだと、什器か置き家具になりますけれど、たとえば机の扉にこれを使ってもらったり、椅子の座面に使ったり。用途が広がる気がします」

素材のみを購入してもらうのも、設計や構造から一緒に考えることも歓迎。柔軟に応えられるのも、すべて吉田さんが自分の手で行うものづくりだから。

リサイクル可能、かつこれまでにない新しい素材でものづくりにチャレンジしていく。

つくり手にとって純粋に好奇心を刺激される取り組みのなかで、結果的に環境にやさしい循環が生まれていること。

ものづくりのシステムのなかに循環素材が無理なく溶け込んでいくために、つくり手が魅力を感じられる素材であることは、とても重要な要素だと感じました。