色で分ける繊維の循環

リサイクルも美しく

色で分ける繊維の循環

リサイクルも美しく

ペットボトルや古紙、缶など。いわゆる資源ゴミとして、社会にリサイクルが浸透しているものがあります。

一方、リサイクルの仕組みがまだ確立されていないのが、衣類品。

一口に布といっても、綿やポリエステル、ウール、アクリルなど。天然繊維から化学繊維まで、さまざまな素材を混紡・混織して、私たちが普段着る衣類はつくられている。

素材ごとに分別することは簡単ではなく、最終的に燃えるゴミとして廃棄処分されるものが大半。ファッション産業は世界第2位の環境汚染要因産業とまで言われています。

素材ごとのリサイクルがむずかしいなら、色ごとに分けることで、リサイクルできないか。

そんな発想のもと、廃棄繊維のアップサイクルに取り組んでいるのが、京都に拠点を置く株式会社colourloop(カラーループ)です。

ゴミになるはずだったものを、手に取りたくなる美しいものに変える。社会に先駆けてはじまっている活動を紹介します。

捨てられないものをデザインしたい

カラーループの代表を務める内丸さんは、もともとパッケージデザインの仕事をしていた。

「大学を卒業して何年か働いているうちに、一生懸命つくっても、お菓子のパッケージっていつか捨てられちゃうんだなと思うようになって。捨てられないものをデザインしたい。そんな気持ちで、テキスタイルデザインを学びはじめました」

知識がないままでは本質的なデザインはできない。そんな想いでイギリスの大学に留学したのち、京都でテキスタイルデザインの仕事に取り組みはじめる。

「京都はプリントや布の加工が盛んな地域で、生地の見本市の会場になったりもしていて。私は、生地をつくってアパレルメーカーに卸す、テキスタイルコンバーターの企画デザインの仕事をしていました」

デザイン業務のなかで茶殻リサイクルにも関わるようになり、パッケージングやギフト製品の企画に十数年取り組んだ。

「それをきっかけに、自分の本業である繊維のリサイクル状況を調べてみたら、本当に悲惨で。一生懸命つくったものがそのまま捨てられている状況って、結局最初のパッケージと同じだなって。テキスタイルは腐らないから捨てられないと思ったら、そうじゃない。もっとひどいと感じました」

「ただただ、つくっているだけではいけないと思って、リサイクルの勉強をしようと思いました」

京都工芸繊維大学大学院で繊維リサイクルの研究に取り組んでいた木村照夫教授との縁がつながり、研究室で学ぶことに。

「当時リサイクルした製品をみても、正直あまり魅力的なデザインには感じられなかったんです。やっぱり、色が課題だと思いました。同じグレーでも、整理した繊維でつくられたグレーと、ぐちゃぐちゃに混ぜてなんとなくグレーになったものは全然違います」

「魅力的なリサイクル品をつくるためには、色を整理する必要があると感じました」

廃棄繊維は、自動車のクッション材や壁材など、目に見えない産業用資材に使われることが多く、安価に取引される。そうではなく、目に見えるところで、付加価値のあるリサイクル品を生み出したいと考えた内丸さん。

そうではなく、目に見えるところで、付加価値のあるリサイクル品を生み出したいと考えた内丸さん。

「私はデザイナーなので、やっぱり消費者が使ってくれるもの、使いたいと思ってくれるものを生み出したい。色をきれいに整理したらそれができるんじゃないかと思い、研究をはじめました」

カラーリサイクルの特徴と課題

その後、博士研究「色をベースにした繊維リサイクルシステムに関する研究」で、「カラーリサイクルシステム」を提案。

共同研究に関わっていたメンバーを中心に発足したColour Recycle Networkが株主となり、カラーループを立ち上げた。

回収後、運搬された倉庫で山積みになった衣類を、どのように有効に色分別していくか?

内丸さんは、「フェルトにリサイクルする場合」や「成形品にする場合」などのリサイクル方法にあわせて、人間の五感を使って品質を評価する官能検査などをおこない、衣類の色分別の指標を設定。ざっくり分けても嫌な色にならない、分別域の法則を示した。

それにより、たとえば赤を中心とした分別をおこないたい場合、どの範囲の色までが有効かを特定することができる。

最終製品にも繊維そのものを色材としているため、リサイクル時に染料を必要とせず、環境負荷も少ない方法だという。

色ごとに分類したのちに、ボタンなどの異物を除去。

その後、「解繊」という繊維の前処理過程を経て、リサイクルに回していく。

たとえばフェルトを作製する場合、産業用資材向けでは、1日数トンほどの解繊処理が行われる。一方、カラーループではもっと小ロットで作製するため、そのぶんキロ単価での加工費がかさんでしまうという。

「このリサイクルシステムをうまく回していくのが、私たちカラーループの役目ですが、結構大変です。まだまだ費用もかかるし、時間もかかってしまうのが現状です」

「だから、未来の構想は、小ロットでも対応できるプラントをつくって、一貫してリサイクルすること。いつか実現したいです」

目指すのは、繊維to繊維のリサイクル

繊維を解繊したのち、再び製品へと生まれ変わっていく。

ペレット化して、雑貨などに成形してきた実績はあるものの、複数の繊維が混在するぶん、機械の条件出しの難易度が高い。繊維を含有した「FRPペレット」での成形は、試作を断られるケースもあったという。

これからカラーループが力を入れていきたいのが、繊維をそのまま活かしたリサイクル。

「廃棄繊維の一番の課題は、故繊維にあると思っています。一般消費者から出る古着やボロのことを指すんですけど。テキスタイルデザイナーなので、やっぱり繊維to繊維、水平リサイクルを最終的には目指したい」

古着を糸状にし、再度衣類品へ循環させていく。

衣類にする場合、使用素材をすべて明らかにしなければいけないという法律的な課題があり、すぐにスタートを切るのはむずかしい。それでも、雑貨など、現時点で取り組めるところから、社会に先行して再生糸の普及を進めようとしている。

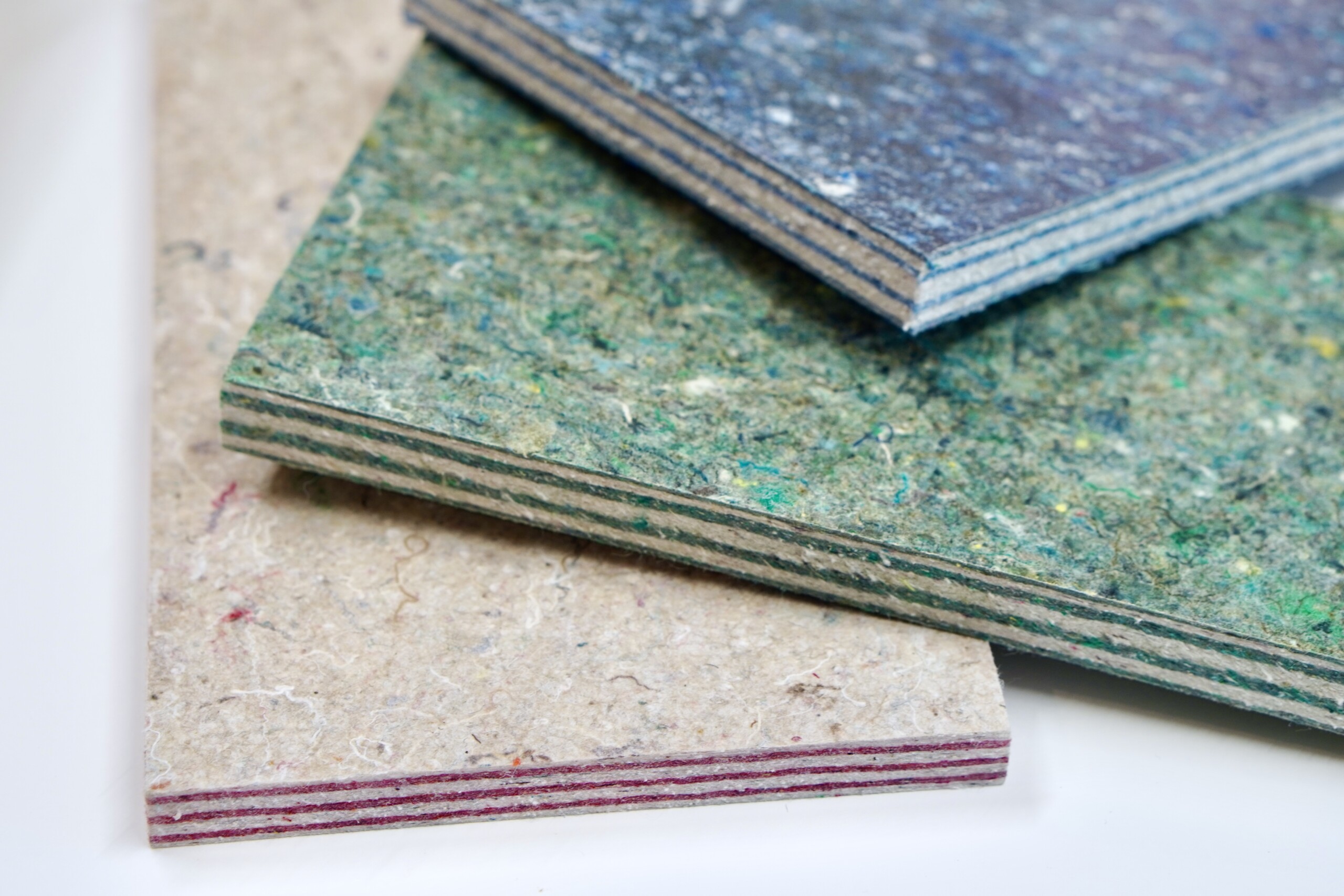

また、今後力を入れていきたいのは、「TEXLAM」というボード。

繊維の風合いを生かした仕上がりで、建材や内装材などへの活用が期待される。

成形品と比べると、使用する繊維の量は倍以上。これが普及すれば、より多くの廃棄繊維をリサイクルすることにつながっていく。

リサイクルを考えたこれからのものづくりへ

「廃棄される衣類は、2種類以上混ざったものが6割、3種類以上混ざったものは全体の半分近くと言われています」

たとえばコットンをベースにして着心地の良さを出し、皺になりにくいようにポリエステル、ストレッチを効かせるならポリウレタン、光沢感を出すならレーヨンやナイロンなど。

そんなふうにデザインをしていくだけで、4、5種類の繊維が混ざってしまう。

「繊維って便利だけれど、私たちが快適さを求めすぎると、いろいろ不具合が起きてしまう。リサイクルを前提に、これからはつくるところから考えていかないと、と思います」

消費者が求める良い服をつくったとしても、リサイクルが難しいものが出来上がってしまう。

デザイナーとして、そこにジレンマは感じないのだろうか。

「矛盾があったんですよ。今までの生産システムにおいては、生産性や消費者にとって心地よいものを追求していただけで、つくる側はリサイクルのことを考えてこなかった」

「つくる側も変わるべきだと思っています。たとえば、ボタンをもっと取りやすいものにして、また再利用するとか。そういうところからスタートして、単一素材にシフトしていくのか、画期的なソリューションが生まれるのか。人がものを着るということに関して、何か新しい価値観が出てくるんじゃないかなと思います」

カラーリサイクルは、あくまで現時点でのソリューション、と内丸さんは話す。

将来、繊維製品のあり方が変われば、リサイクルのアプローチも変わっていくかもしれない。

これからより多くの人に、カラーループの取り組みや、ここから生まれたリサイクル製品を知ってもらいたい。

「ボードはインテリアや内装関係の業界に広げていって、もっと使ってもらいたい。再生糸に関しては、使ってもらう仕組みづくり、仕掛けるのが上手い人とつながりたいですね」

恒常的に商品に取り入れてくれる会社が増えれば、安定的にカラーリサイクルシステムをまわすこともできるし、結果的に循環できる廃棄繊維の量も増えていく。

日常のなかに、どんどん繊維の循環を溶け込ませていきたい。

「素材は循環できるという価値観。不要な衣類がゴミじゃなくて、何か楽しい、素敵なものに生まれ変わっていく。そうやって循環していくようになったら、人にも環境にもうれしいと思います」

環境負荷を減らすことはもちろん、アウトプットするプロダクトも美しく。

内丸さんの視点だからこそ生まれた、魅力的なリサイクル方法だと感じました。

純粋な気持ちで「手に取りたい」と思えるものに生まれ変わらせることは、社会に循環素材を浸透させ、変化を起こしていくための第一歩となるはずです。